コンベヤ システムは、現代のマテリアル ハンドリング作業のバックボーンです。倉庫や製造工場から空港や梱包ラインに至るまで、コンベアは商品をある地点から別の地点へ効率的に移動させることができます。多くのコンベア設計の中核には駆動ローラーがあり、製品をラインに沿って積極的に推進します。これらのローラーに力がどのように伝達されるかを理解することは、エンジニア、メンテナンス専門家、およびコンベア システムの設計や操作に携わるすべての人にとって不可欠です。

1. コンベヤシステムにおけるドリブンローラーの役割

コンベア システムでは、ローラーは主に 2 つのタイプに分類できます。アイドラ ローラーとアイドラ ローラーです。 従動ローラー 。アイドラ ローラーは単に製品を支持してガイドし、自由に移動できるようにします。一方、従動ローラーは機械的に動力を与えられ、ベルトまたはローラー パスに沿ってアイテムを能動的に移動させます。従動ローラーは電動モーターなどの外部動力からエネルギーを受けて回転運動に変換し、搬送物を移動させます。

駆動ローラーコンベヤは、製品の動きを正確に制御する必要がある場合によく使用されます。これらは、蓄積、仕分け、包装、または自動組み立てを伴う用途に特に役立ちます。各ローラーまたはローラーのグループは独立して電力を供給または制御できるため、これらのシステムは柔軟な材料の流れと、さまざまな製品のサイズと重量の効率的な処理を可能にします。

2. 動力伝達の原理

駆動ローラーコンベヤにおける動力伝達は、電気エネルギーまたは機械エネルギーの回転運動への変換に基づいています。エネルギーは、モーターまたは駆動ユニットから機械的リンクを介してローラーに伝達されます。このリンケージは、チェーン、ベルト、ギア、統合モーターなど、いくつかの形式を取ることができます。選択する方法は、コンベヤの設計、負荷要件、および制御と効率の望ましいレベルによって異なります。

伝達機構の主な目的は、回転エネルギーが確実にローラーに均等に分配され、安定した速度とトルクを提供することです。適切な動力伝達により、製品がスムーズに動き、コンポーネントの摩耗が最小限に抑えられ、滑りやシステム障害の可能性が軽減されます。

3. 一般的な電力伝送方式

コンベアシステムの従動ローラーに動力を伝達するにはいくつかの方法があります。各方法には、特定の産業ニーズに適した独特の特徴と利点があります。

3.1 チェーン駆動ローラーコンベヤ

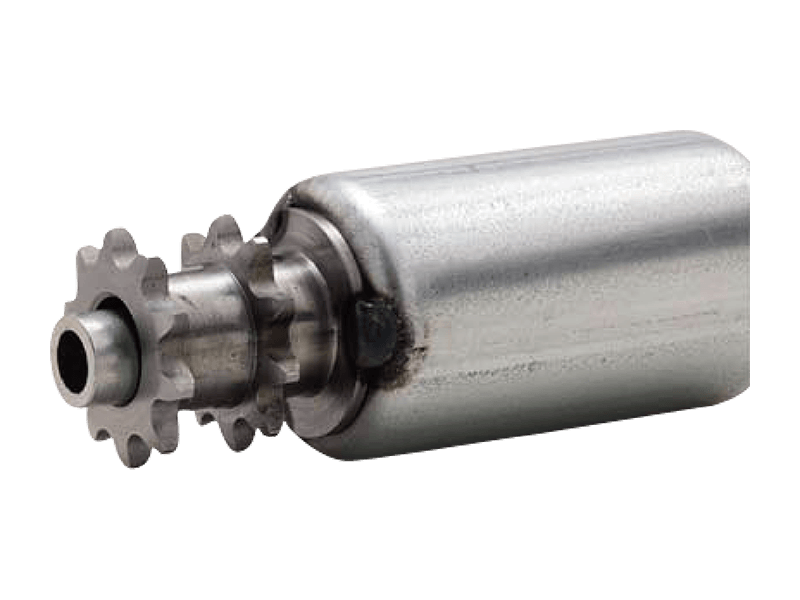

チェーン駆動のローラーコンベヤは、最も耐久性があり、特に過酷な用途で広く使用されているタイプの 1 つです。この設計では、動力はチェーンとスプロケットの配置を介して電気モーターからローラーに伝達されます。

駆動チェーンは、コンベアの長さに沿ってローラーを接続します。各ローラーの一端にはスプロケットが取り付けられており、チェーンはこれらのスプロケットの周りに巻き付けられています。モーターがドライブシャフトを回転させるとチェーンが動き、ローラーも同時に回転します。この方法により、確実な駆動が保証されます。つまり、ローラーと駆動機構の間に滑りがほとんどまたはまったくありません。

チェーン駆動システムは、重い荷物やパレット化された荷物、金属部品、大型コンテナの取り扱いに最適です。これらは、製造、自動車組立、産業用倉庫でよく使用されます。ただし、摩耗や異音を防ぐために定期的な潤滑とメンテナンスが必要です。

3.2 ベルト駆動ローラーコンベヤ

ベルト駆動ローラーコンベヤは、動力伝達の媒体として連続ベルトを使用します。ベルトはモーターに接続された駆動プーリーに巻き付けられ、ローラーの下または上を通過します。ベルトとローラーとの摩擦によりローラーが回転し、搬送物を移動させます。

このシステムはスムーズで静かな動作を実現し、軽い負荷や騒音低減が重要な用途に適しています。梱包、郵便仕分け、組み立てラインでよく使用されます。

ただし、ベルトは摩擦に依存しているため、高負荷やベルトの摩耗により滑りが発生することがあります。効率的なパワー伝達を確保するには、適切な張力と調整が不可欠です。ベルトは、必要な耐久性や環境条件に応じて、ゴム、ポリウレタン、またはその他の合成材料で作ることができます。

3.3 ラインシャフト駆動ローラーコンベヤ

ラインシャフトコンベヤは、中負荷用途向けのコスト効率が高く多用途なオプションです。このシステムでは、単一の回転シャフトがコンベアの長さに沿って走行します。弾性ベルトまたは O リングは、ライン シャフトを個々のローラーに接続します。モーターがラインシャフトを駆動すると、ベルトが回転運動をローラーに伝えます。

この構成により、大規模な分解を行わずに個々のローラーを交換できるため、設置とメンテナンスが容易になります。ラインシャフトシステムは、コンベア全体を停止することなく製品を停止できる蓄積ゾーンも可能にします。

制限の 1 つは、摩擦ベースのベルトが高トルク下で伸びたり滑ったりする可能性があるため、ライン シャフト コンベヤは非常に重い負荷や不規則な負荷には適さないことです。それにもかかわらず、倉庫、配送センター、梱包ラインでは依然として人気があります。

3.4 電動ドライブローラー (MDR)

電動駆動ローラー システムは、動力伝達に対するより現代的で効率的なアプローチを表します。これらのコンベアでは、各ローラーまたは選択されたローラーには、ローラー本体内にコンパクトな電気モーターが含まれています。外部チェーンやベルトを必要とせず、モーターがローラーを直接駆動します。

MDR テクノロジーの主な利点は、精度とエネルギー効率です。各電動ローラーは独立して制御できるため、可変速制御、スタートストップ機能、ゾーンベースの蓄積などのインテリジェントな操作が可能です。このモジュラー設計により、摩耗にさらされる機械部品が少なくなるため、メンテナンスの必要性も軽減されます。

MDR コンベヤは、柔軟性とエネルギー節約が優先される自動化環境でますます使用されています。これらは、電子商取引フルフィルメント センター、食品取り扱いライン、スマート製造システムで一般的です。

3.5 ギアドライブシステム

コンベヤによっては、ローラーに動力を伝達するためにギアボックスまたはギアトレインを使用するものもあります。モーターがギアボックスを駆動し、シャフトまたはカップリングを介して複数のローラーに動力を分配します。ギアは正確なトルクと速度の制御を可能にし、カスタムまたは頑丈なコンベヤ設計でよく使用されます。

ギア駆動システムは、優れた信頼性と負荷処理能力を提供します。ただし、ベルトやチェーン駆動のシステムに比べて、製造と保守がより複雑で高価になる可能性があります。適切な調整と潤滑は耐用年数を長くするために重要です。

4. 電力伝送効率に影響を与える要因

従動ローラーコンベヤの性能は、動力がいかに効率よくローラーに伝達されるかによって決まります。この効率にはいくつかの要因が影響します。

4.1 ローラの材質と表面仕上げ

ローラー表面の材質や質感は、ベルトや製品との摩擦接触に影響を与えます。スチール製ローラーは強度は高いものの、騒音が発生する可能性がありますが、ゴムコーティングされたローラーはグリップ力を向上させ、振動を軽減します。

4.2 張力と位置合わせ

ベルトとチェーンのシステムでは、滑りや過度の摩耗を避けるために適切な張力が重要です。アライメントがずれていると、ローラーにかかる負荷が不均一になり、トランスミッションのコンポーネントが早期に故障する可能性があります。

4.3 負荷分散

荷重が不均一に分散されると、特定のローラーにさらなるストレスがかかり、エネルギー損失が発生し、システム全体のパフォーマンスが低下します。適切な設計により、ローラー全体で荷重が均等にサポートされます。

4.4 潤滑とメンテナンス

定期的な潤滑により可動部品間の摩擦が最小限に抑えられ、ベアリング、チェーン、シャフトの寿命が延びます。メンテナンスが不十分だと、多くの場合、消費電力が増加し、信頼性が低下します。

4.5 環境条件

温度、湿度、ほこりはすべて、電力伝送の効率に影響を与える可能性があります。たとえば、高温によりベルトの膨張や滑りが発生したり、粉塵がチェーンの性能に影響を与えたりする可能性があります。

5. エネルギーと制御に関する考慮事項

最新のコンベヤ システムには、エネルギー効率の高い技術と制御システムがますます統合されています。可変周波数ドライブ (VFD) により、モーター速度を正確に調整でき、コンベアが必要な速度だけで動作するようにします。電動ドライブローラーシステムでは、アクティブゾーンのみに電力が供給され、アイドルエネルギーの使用が削減されるため、電力消費が最小限に抑えられます。

自動化は、動力伝達の最適化においても重要な役割を果たします。センサーは製品の存在を検出し、特定のローラーまたはセクションの動作を制御できます。この選択的な動作により、不必要な摩耗が防止され、エネルギーが節約されます。

さらに、監視システムはモーターのパフォーマンス、ローラーの速度、トルクを追跡できるため、メンテナンス チームが潜在的な問題を早期に発見するのに役立ちます。これらの開発により、駆動ローラーコンベヤは効率が向上するだけでなく、よりスマートで、運用上の要求への応答性も向上します。

6. メンテナンスとトラブルシューティング

効率的な電力伝送は、定期的なメンテナンスとタイムリーなトラブルシューティングに依存します。一般的な問題には、チェーンの伸び、ベルトの摩耗、シャフトの位置ずれ、モーターの故障などが含まれます。

定期検査には、チェーンの張力、ベルトの調整、ローラーの回転、ベアリングの状態の確認が含まれます。摩耗したベルトや伸びたチェーンは、安定した電力供給を維持するために直ちに交換する必要があります。電動ドライブローラーの場合は、電気接続と温度レベルを定期的にチェックする必要があります。

騒音や振動は、多くの場合、駆動システムの不均衡や調整不良を示します。これらに早期に対処することで、重大な故障を防ぎ、システムの寿命を延ばすことができます。予防メンテナンスは信頼性を高めるだけでなく、エネルギー効率を向上させ、運用コストを削減します。

7. 適切な駆動方法の選択

最適な動力伝達方法の選択は、製品タイプ、負荷重量、動作速度、環境、予算などのいくつかの要因によって決まります。

- 重荷重または過酷な環境用 、チェーン駆動システムは必要な強度と耐久性を提供します。

- 静かでクリーンな作業を実現 、ベルト駆動システムは、ノイズを最小限に抑えてスムーズな動きを実現します。

- 柔軟な、自動化された、または高精度の環境向け 、電動ドライブローラーが最適です。

- 経済的な中負荷用途向け 、ラインシャフトコンベアは依然として実用的なソリューションです。

各方法には、コスト、複雑さ、パフォーマンスの間のトレードオフが伴います。エンジニアは多くの場合、生産または物流プロセスの特定の要件に基づいて、これらの要素のバランスをとります。

8. 結論

駆動ローラーコンベヤにおける動力伝達は、システムの効率、信頼性、寿命を決定する重要な要素です。チェーン、ベルト、シャフト、統合モーターのいずれを使用する場合でも、目標は変わりません。一貫した制御された動きを提供し、生産プロセスや流通プロセスで材料がスムーズに流れるようにすることです。

駆動ローラーに動力がどのように伝達されるかを理解することは、オペレーターや設計者がシステムの選択、メンテナンス、最適化について情報に基づいた意思決定を行うのに役立ちます。業界がオートメーションとスマート製造の採用を続ける中、動力伝達方式の進化はマテリアルハンドリングの効率、エネルギー節約、操作精度の向上において中心的な役割を果たすことになります。

従来のチェーンドライブから先進的な電動ローラーに至るまで、各システムは機械工学の原則と現代の生産環境の進化する要求の間のバランスを反映しています。これらのメカニズムを習得することで、コンベアは静かでありながら産業の進歩に不可欠な主力として機能し続けることが保証されます。